1. Análise das causas de fissuração de produtos moldados por injeção

Fissuras, incluindo fissuras filamentosas, microfissuras, branqueamento, fissuras e crises traumáticas causadas pela aderência da peça e pelo deslizamento do corredor na superfície da peça, são divididas em fissuras de desmoldagem e fissuras de aplicação de acordo com o tempo de fissuração. Os principais motivos são os seguintes:

1. Aspectos de processamento:

(1) Pressão de processamento excessiva, velocidade muito rápida, mais enchimento, injeção muito longa e tempo de retenção de pressão causarão tensão interna excessiva e rachaduras.

(2) Ajuste a velocidade e a pressão de abertura do molde para evitar a liberação do molde e rachaduras causadas pelo estiramento forçado rápido.

(3) Aumentar adequadamente a temperatura do molde para facilitar a desmoldagem da peça e diminuir adequadamente a temperatura do material para evitar a decomposição.

(4) Evita rachaduras devido a marcas de solda e degradação de plásticos, resultando em menor resistência mecânica.

(5) Uso adequado de agentes desmoldantes e preste atenção à remoção frequente de substâncias como aerossol aderidas à superfície do molde.

(6) A tensão residual da peça pode ser eliminada por recozimento e tratamento térmico imediatamente após a conformação para reduzir a geração de trincas.

2. Aspecto do molde:

(1) A ejeção deve ser equilibrada, como o número de pinos ejetores, a área da seção transversal deve ser suficiente, a inclinação de desmoldagem deve ser suficiente e a superfície da cavidade deve ser lisa o suficiente, de modo a evitar a tensão residual de ejeção de serem concentrados e racharem devido à força externa.

(2) A estrutura da peça não deve ser muito fina e a peça de transição deve usar a transição do arco tanto quanto possível para evitar a concentração de tensões causada por cantos vivos e chanfros.

(3) Minimize o uso de pastilhas metálicas para evitar que a tensão interna aumente devido à diferença de encolhimento entre a pastilha e a peça de trabalho.

(4) Devem ser fornecidas entradas de ar de desmoldagem adequadas para peças de fundo profundo para evitar a formação de pressão negativa de vácuo.

(5) O canal principal é suficiente para permitir que o material do portão seja desmoldado quando for curado no futuro, para que seja fácil de desmoldar.

(6) A bucha de entrada e o bico devem ser evitados de serem arrastados pelo material resfriado para fazer com que as peças grudem no molde fixo.

3. Aspecto material:

(1) O conteúdo de materiais reciclados é muito alto, fazendo com que a resistência das peças seja muito baixa.

(2) A umidade excessiva faz com que alguns plásticos reajam quimicamente com o vapor de água, reduzindo a resistência e causando rachaduras por ejeção.

(3) O material em si não é adequado para o ambiente de processamento ou a qualidade não é boa e causará rachaduras se estiver poluído.

4. Do lado da máquina: a capacidade de plastificação da máquina injetora deve ser adequada. Se for muito pequeno, ficará quebradiço devido à plastificação insuficiente. Se for muito grande, irá degradar-se.

2. Análise das causas de bolhas em produtos moldados por injeção

O gás na bolha (bolha de vácuo) é muito fino e pertence à bolha de vácuo. De modo geral, se forem encontradas bolhas no momento da abertura do molde, é um problema de interferência de gás. A formação de bolhas de vácuo se deve à injeção plástica insuficiente ou à baixa pressão. Sob a ação do resfriamento rápido do molde, o combustível do canto da cavidade é puxado, resultando em perda de volume.

Solução:

(1) Aumente a energia de injeção: pressão, velocidade, tempo e volume do material, e aumente a contrapressão para completar o enchimento.

(2) Aumente a temperatura do material e flua suavemente. Abaixe a temperatura do material para reduzir o encolhimento e aumente adequadamente a temperatura do molde, especialmente a temperatura local do molde na parte onde a bolha de vácuo é formada.

(3) Coloque a comporta na parte grossa da peça de trabalho para melhorar as condições de fluxo do bico, corredor e comporta e reduzir o consumo de pressão.

(4) Melhorar a exaustão do molde.

3. Análise das causas de empenamento e deformação de produtos moldados por injeção

A deformação, flexão e distorção dos produtos moldados por injeção devem-se principalmente ao fato de que a taxa de encolhimento na direção do fluxo é maior do que na direção vertical durante a moldagem de plástico, o que faz com que as peças encolham e deformem devido às diferentes taxas de encolhimento. Há uma grande tensão interna remanescente no interior da peça que causa empenamento, que são manifestações de deformação causada pela orientação de alta tensão. Portanto, fundamentalmente falando, o projeto do molde determina a tendência de empenamento da peça. É muito difícil suprimir esta tendência alterando as condições de moldagem. A solução final para o problema deve começar com o projeto e melhoria do molde. Este fenômeno é causado principalmente pelos seguintes aspectos:

1. Aspecto do molde:

(1) A espessura e a qualidade das peças devem ser uniformes.

(2) O projeto do sistema de resfriamento deve uniformizar a temperatura de cada parte da cavidade do molde, e o sistema de vazamento deve tornar o fluxo do material simétrico para evitar empenamento devido a diferentes direções de fluxo e taxas de encolhimento, e engrossar adequadamente os canais e correntes principais das peças difíceis de formar Estrada, tente eliminar a diferença de densidade, diferença de pressão e diferença de temperatura na cavidade.

(3) A zona de transição e os cantos da espessura da peça devem ser suficientemente lisos e ter boa desmoldagem. Por exemplo, aumente a margem de liberação do molde, melhore o polimento da superfície do molde e mantenha o equilíbrio do sistema de ejeção.

(4) Bom escapamento.

(5) Aumentar a espessura da parede da peça ou aumentar a direção anti-empenamento e fortalecer a capacidade anti-empenamento da peça reforçando as nervuras.

(6) A resistência do material utilizado no molde é insuficiente.

2. Aspecto plástico:

Os plásticos cristalinos têm mais chances de deformação empenada do que os plásticos amorfos. Além disso, os plásticos cristalinos podem usar o processo de cristalização da cristalinidade para diminuir com o aumento da taxa de resfriamento e da taxa de encolhimento para corrigir o empenamento.

3. Aspectos de processamento:

(1) A pressão de injeção é muito alta, o tempo de retenção é muito longo, a temperatura de fusão é muito baixa e a velocidade é muito rápida, o que fará com que a tensão interna aumente e deforme a deformação.

(2) A temperatura do molde está muito alta e o tempo de resfriamento muito curto, o que fará com que a peça seja ejetada devido ao superaquecimento durante a desmoldagem.

(3) Reduza a velocidade da rosca e a contrapressão para reduzir a densidade, mantendo a quantidade mínima de enchimento para limitar a geração de tensão interna.

(4) Se necessário, as peças propensas a empenamento e deformação podem ser moldadas ou desmoldadas e depois devolvidas.

Em quarto lugar, a análise da linha de cores da barra de cores do produto moldado por injeção

Este tipo de defeito é causado principalmente pelo problema comum de peças plásticas coloridas por masterbatch, embora a coloração do masterbatch seja melhor do que a coloração em pó seco e a pasta de tingimento em termos de estabilidade de cor, pureza de cor e migração de cor. A coloração, mas a distribuição, ou seja, o grau de mistura uniforme das partículas coloridas no plástico diluído, é relativamente pobre, e o produto final apresenta naturalmente uma diferença regional de cor. A principal solução:

(1) Aumente a temperatura da seção de alimentação, especialmente a temperatura na extremidade traseira da seção de alimentação, para tornar a temperatura próxima ou ligeiramente superior à temperatura da seção de fusão, de modo que o masterbatch derreta o mais rápido possível ao entrar na seção de fusão, promova mistura uniforme com diluição e aumente a chance de mistura de líquidos.

(2) Quando a velocidade da rosca é constante, aumentar a contrapressão pode aumentar a temperatura do fundido no cilindro e o efeito de cisalhamento.

(3) Modifique o molde, principalmente o sistema de vazamento, se a comporta for muito larga, o efeito de turbulência é fraco quando o material fundido passa e o aumento de temperatura não é alto, portanto não é uniforme. A cavidade do molde da fita deve ser estreitada.

Quinto, análise das razões do encolhimento dos produtos moldados por injeção

Durante o processo de moldagem por injeção, o encolhimento do produto é um fenômeno relativamente comum. As principais razões para esta situação são:

1. Para a máquina:

(1) O orifício do bico é muito grande para fazer com que o fundido flua de volta e encolha, e a resistência é muito pequena e a quantidade de material é insuficiente para encolher.

(2) Se a força de fixação for insuficiente, o flash também encolherá. Verifique se há algum problema com o sistema de fixação.

(3) Se a quantidade de plastificação for insuficiente, uma máquina com grande quantidade de plastificação deve ser usada para verificar se o parafuso e o cilindro estão desgastados.

2. Aspecto do molde:

(1) O projeto da peça deve uniformizar a espessura da parede e garantir um encolhimento uniforme.

(2) O sistema de resfriamento e aquecimento do molde deve garantir que a temperatura de cada peça seja consistente.

(3) O sistema de disparo deve estar desobstruído e a resistência não deve ser muito grande. Por exemplo, o tamanho do corredor principal, do corredor e do portão deve ser apropriado, a suavidade deve ser suficiente e a zona de transição deve ter transição de arco.

(4) A temperatura deve ser aumentada para peças finas para garantir um material liso, e a temperatura do molde deve ser reduzida para peças de paredes espessas.

(5) A comporta deve ser aberta simetricamente, devendo ser aberta o máximo possível na parte da parede espessa do produto, e o volume do poço frio deve ser aumentado.

3. Aspecto plástico:

Os plásticos cristalinos são mais prejudiciais do que os plásticos não cristalinos, portanto, a quantidade de material deve ser aumentada adequadamente durante o processamento ou um agente de substituição deve ser adicionado ao plástico para acelerar a cristalização e reduzir o encolhimento.

4. Aspectos de processamento:

(1) A temperatura do barril está muito alta e o volume muda muito, especialmente a temperatura da base. Para plásticos com baixa fluidez, a temperatura deve ser aumentada adequadamente para garantir suavidade.

(2) A pressão de injeção, velocidade e contrapressão são muito baixas e o tempo de injeção é muito curto, de modo que o volume ou densidade do material é insuficiente e a pressão de contração, a velocidade, a contrapressão são muito grandes e o tempo é muito longo para causar piscar e contração.

(3) A quantidade de alimentação significa que quando a almofada for muito grande a pressão de injeção será consumida e se for muito pequena a quantidade de material será insuficiente.

(4) Para peças que não requerem precisão, após a injeção e pressão de retenção, a camada externa é basicamente condensada e endurecida, mas a parte sanduíche ainda está macia e pode ser ejetada, e as peças são ejetadas mais cedo e deixadas esfriar lentamente no ar ou em água quente. , Pode tornar a depressão da contração suave e não tão visível sem afetar o uso.

Sexto, análise das razões dos defeitos transparentes dos produtos moldados por injeção

Manchas derretidas, listras prateadas, poliestireno rachado, partes transparentes de plexiglass, às vezes você pode ver algumas listras prateadas sedosas e brilhantes através da luz. Essas listras prateadas também são chamadas de brilhos ou rachaduras. Isso ocorre porque a tensão é gerada na direção vertical da tensão de tração, e as moléculas do polímero de uso correto sofrem uma orientação de fluxo pesado, o que mostra a diferença na taxa de dobramento da parte não orientada.

Solução:

(1) Elimine a interferência de gases e outras impurezas e seque totalmente o plástico.

(2) Reduza a temperatura do material, ajuste a temperatura do barril seção por seção e aumente a temperatura do molde de forma adequada.

(3) Aumente a pressão de injeção e reduza a velocidade de injeção.

(4) Aumente ou diminua a contrapressão do pré-plástico e reduza a velocidade do parafuso.

(5) Melhore a condição de exaustão do corredor e da cavidade.

(6) Limpe possíveis obstruções no bocal, canal e comporta.

(7) Encurte o ciclo de moldagem. Após a desmoldagem, o recozimento pode ser utilizado para eliminar manchas de prata: para poliestireno, manter a 78°C por 15 minutos, ou a 50°C por 1 hora, para policarbonato, aquecer a 160°C ou mais e manter por vários minutos. .

Sete, análise das razões para a cor irregular dos produtos moldados por injeção

As principais razões e soluções para a cor irregular dos produtos moldados por injeção são as seguintes:

(1) Má difusão do corante, o que muitas vezes faz com que apareçam padrões perto da porta.

(2) A estabilidade térmica dos plásticos ou corantes é fraca. Para estabilizar a cor das peças, as condições de produção devem ser rigorosamente fixadas, principalmente a temperatura do material, o volume do material e o ciclo de produção.

(3) Para plásticos cristalinos, tente tornar consistente a taxa de resfriamento de cada parte da peça. Para peças com grandes diferenças de espessura de parede, corantes podem ser usados para mascarar a diferença de cor. Para peças com espessura de parede uniforme, a temperatura do material e a temperatura do molde devem ser fixadas. .

(4) O formato, formato da porta e posição da peça impactam no preenchimento do plástico, fazendo com que algumas partes da peça produzam diferença de cor, que deve ser modificada se necessário.

8. Análise das causas de defeitos de cor e brilho em produtos moldados por injeção

Em circunstâncias normais, o brilho da superfície da peça moldada por injeção é determinado principalmente pelo tipo de plástico, corante e acabamento da superfície do molde. Mas muitas vezes devido a outras razões, defeitos de cor e brilho da superfície do produto, cor escura da superfície e outros defeitos. As razões e soluções são as seguintes:

(1) O acabamento do molde é ruim, a superfície da cavidade apresenta ferrugem, etc., e a exaustão do molde é ruim.

(2) O sistema de passagem do molde está com defeito, o poço frio deve ser ampliado, o corredor, o corredor principal polido, o corredor e o portão devem ser ampliados.

(3) A temperatura do material e a temperatura do molde são baixas. Se necessário, pode ser utilizado aquecimento local do portão.

(4) A pressão de processamento é muito baixa, a velocidade é muito lenta, o tempo de injeção é insuficiente e a contrapressão é insuficiente, resultando em baixa compactação e superfície escura.

(5) Os plásticos devem ser totalmente plastificados, mas para evitar a degradação do material, aquecimento estável e resfriamento adequado, especialmente os de paredes espessas.

(6) Evite que material frio entre na peça, use mola de travamento automático ou diminua a temperatura do bico quando necessário.

(7) São utilizados demasiados materiais reciclados, os plásticos ou corantes são de má qualidade, o vapor de água ou outras impurezas são misturados e os lubrificantes utilizados são de má qualidade.

(8) A força de fixação deve ser suficiente.

Nove, análise das causas de listras prateadas em produtos moldados por injeção

A faixa prateada dos produtos moldados por injeção inclui bolhas superficiais e poros internos. A principal razão para os defeitos é a interferência de gases (principalmente vapor d'água, gás de decomposição, gás solvente e ar). As razões específicas são as seguintes:

1. Para a máquina:

(1) O cilindro e o parafuso estão desgastados ou há ângulos mortos de fluxo de material na cabeça de borracha ou no anel de borracha, que serão decompostos pelo aquecimento a longo prazo.

(2) O sistema de aquecimento está fora de controle, fazendo com que a temperatura fique muito alta e se decomponha. Verifique se há algum problema com os elementos de aquecimento, como termopares e serpentinas de aquecimento. O design inadequado do parafuso pode causar problemas ou facilmente trazer ar.

2. Molde:

(1) Escape ruim.

(2) A resistência ao atrito do corredor, da porta e da cavidade no molde é grande, causando superaquecimento e decomposição local.

(3) A distribuição desequilibrada da porta e da cavidade e o sistema de resfriamento irracional causarão aquecimento desequilibrado e superaquecimento local ou bloqueio das passagens de ar.

(4) A passagem de resfriamento vaza água na cavidade.

3. Aspecto plástico:

(1) O plástico tem alta umidade, a proporção de materiais reciclados adicionados é muito grande ou contém restos nocivos (os restos são facilmente decompostos), o plástico deve ser totalmente seco e os restos removidos.

(2) Para absorver a umidade da atmosfera ou do corante, o corante também deve ser seco. É melhor instalar uma secadora na máquina.

(3) A quantidade de lubrificante, estabilizador, etc. adicionada ao plástico é muito grande ou a mistura é irregular ou o próprio plástico contém solventes voláteis. O plástico misturado também se decompõe quando o grau de aquecimento é difícil de equilibrar.

(4) O plástico está contaminado e misturado com outros plásticos.

4. Aspectos de processamento:

(1) Configuração de temperatura, pressão, velocidade, contrapressão, velocidade do motor de cola derretida é muito alta para causar decomposição, ou pressão, velocidade é muito baixa, tempo de injeção, retenção de pressão é insuficiente, contrapressão é muito baixa, porque a alta pressão e a densidade não pode ser obtida Se o gás não puder ser derretido e a faixa prateada aparecer, a temperatura, pressão, velocidade e tempo apropriados devem ser definidos e a velocidade de injeção em vários estágios deve ser usada.

(2) A baixa contrapressão e a velocidade rápida facilitam a entrada de ar no cilindro e o molde com o fundido. Quando o ciclo é muito longo, o fundido se decompõe no barril após ser aquecido por muito tempo.

(3) Quantidade insuficiente de material, almofada de amortecimento muito grande, temperatura do material muito baixa ou temperatura do molde muito baixa afetarão o fluxo do material e a pressão de moldagem e promoverão a formação de bolhas.

10. Análise das razões pelas quais os produtos plásticos possuem costuras soldadas

Quando o plástico fundido encontra o orifício da inserção, a área onde a vazão é inconsistente e a área onde o fluxo de enchimento é interrompido na cavidade, quando se encontra na forma de múltiplos fios, uma costura de solda linear é produzida porque não pode estar completamente fundido. Além disso, a moldagem por injeção do sprue também produzirá juntas soldadas, e a resistência e outras propriedades das juntas soldadas são baixas. Os principais motivos são os seguintes:

1. Aspectos de processamento:

(1) A pressão e a velocidade de injeção são muito baixas, a temperatura do cilindro e a temperatura do molde são muito baixas, fazendo com que o material fundido que entra no molde esfrie prematuramente e a costura de solda apareça.

(2) Quando a pressão e a velocidade de injeção são muito altas, ocorrerá jateamento e aparecerão costuras de solda.

(3) A velocidade deve ser aumentada e a contrapressão deve ser aumentada para diminuir a viscosidade do plástico e aumentar a densidade.

(4) Os plásticos devem ser bem secos e os materiais reciclados devem ser menos utilizados. Se a quantidade de agente desmoldante for muito grande ou a qualidade não for boa, aparecerão juntas soldadas.

(5) Reduza a força de fixação para facilitar a exaustão.

2. Aspecto do molde:

(1) Se houver muitas portas na mesma cavidade, as portas devem ser reduzidas ou ajustadas simetricamente, ou colocadas o mais próximo possível da junta de solda.

(2) Exaustão deficiente nas juntas soldadas, um sistema de exaustão deve ser instalado.

(3) O canal é muito grande, o tamanho do sistema de vazamento é inadequado e a comporta é aberta para evitar o fluxo de derretimento ao redor do orifício da pastilha, ou use a pastilha o menos possível.

(4) Se a espessura da parede mudar muito ou for muito fina, a espessura da parede da peça deve ser uniforme.

(5) Quando necessário, um poço de fusão deve ser aberto na costura de soldagem para separar a costura de soldagem da peça de trabalho.

3. Aspecto plástico:

(1) Lubrificantes e estabilizadores devem ser adicionados adequadamente a plásticos com baixa fluidez ou sensibilidade ao calor.

(2) Os plásticos contêm muitas impurezas. Se necessário, substitua por plásticos de boa qualidade.

11. Análise das causas das linhas de choque em produtos moldados por injeção

Na superfície próxima à comporta de peças plásticas rígidas, como PS, formam-se ondulações densas com a comporta como centro, às vezes chamadas de linhas de choque. A razão é que quando a viscosidade do fundido é muito grande e o molde é preenchido na forma de fluxo estagnado, o material na extremidade frontal irá condensar e encolher rapidamente assim que tocar a superfície da cavidade, e o fundido posterior se expandirá e encolhe o material frio para continuar o processo. A alternância contínua faz com que o fluxo de material forme vibrações superficiais à medida que avança.

Solução:

(1) Aumentar a temperatura do cano, principalmente a temperatura do bico, e também aumentar a temperatura do molde.

(2) Aumente a pressão e a velocidade de injeção para preencher rapidamente a cavidade do molde.

(3) Melhorar o tamanho dos corredores e portões para evitar resistência excessiva.

(4) A exaustão do molde deve ser boa e um poço frio suficientemente grande deve ser instalado.

(5) Não projete as peças para serem muito finas.

12. Análise das causas de inchaço e formação de bolhas em produtos moldados por injeção

Algumas peças de plástico incham ou formam bolhas logo na parte de trás da inserção de metal ou em peças particularmente espessas após serem moldadas e liberadas do molde. Isso ocorre porque o plástico que não foi completamente resfriado e endurecido libera gás e se expande sob a ação da penalidade de pressão interna.

solução:

1. Resfriamento eficaz. Reduza a temperatura do molde, estenda o tempo de abertura do molde e reduza a temperatura de secagem e processamento do material.

2. Reduza a velocidade de enchimento, reduza o ciclo de formação e reduza a resistência ao fluxo.

3. Aumente a pressão e o tempo de retenção.

4. Melhore a situação em que a superfície da parede da peça é muito espessa ou a espessura muda muito.

Este artigo vem da Internet, apenas para aprendizagem e comunicação, sem fins comerciais.

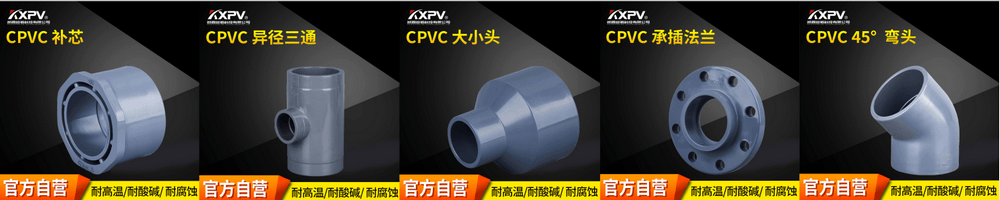

Exposição de produtos