A fragilidade dos plásticos sempre foi um fator que prejudica o normal funcionamento de algumas empresas. A fragilidade dos tubos afetou mais ou menos a participação de mercado e a reputação dos usuários dessas empresas de tubos em termos de aparência transversal e aprovação de instalação. A fragilidade dos tubos é basicamente refletida totalmente nas propriedades físicas e mecânicas do produto.

Este artigo discute e analisa as razões da fragilidade dos tubos plásticos de PVC-U a partir da fórmula, processo de mistura, processo de extrusão, molde e outros fatores externos.

As principais características dos tubos de PVC que se tornam quebradiços são: rachaduras e rupturas durante puncionamento a frio durante o corte.

Existem muitas razões para as fracas propriedades físicas e mecânicas dos produtos tubulares, principalmente as seguintes:

Fórmula irracional e processo de mistura

(1) Muito enchimento. Tendo em conta os atuais preços baixos no mercado e o aumento dos preços das matérias-primas, os fabricantes de tubos estão empenhados em reduzir custos. Os fabricantes regulares de tubos reduzem custos sem reduzir a qualidade, otimizando a combinação de fórmulas; alguns fabricantes reduziram a qualidade de seus produtos e, ao mesmo tempo, reduziram custos. Devido à composição da fórmula, a forma mais direta e eficaz é adicionar enchimentos. O enchimento comumente usado em tubos plásticos de PVC-U é o carbonato de cálcio.

Nos sistemas de formulação anteriores, a maioria deles era preenchida com cálcio pesado, cujo objetivo era aumentar a rigidez e reduzir custos. No entanto, devido ao formato irregular das partículas e ao tamanho relativamente grosso das partículas, o cálcio pesado tem pouca compatibilidade com o corpo da resina de PVC, portanto sua adição é muito alta. Baixo, e quando o número de cópias aumentar, a cor e a aparência do tubo serão afetadas.

Agora, com o desenvolvimento da tecnologia, a maior parte do uso de carbonato de cálcio ativado leve e ultrafino, ou mesmo carbonato de cálcio em nanoescala, que não só desempenha o papel de aumentar a rigidez e o enchimento, mas também tem o papel de modificar , mas sua quantidade de enchimento não é infinita, sua proporção deve ser controlada. Agora, alguns fabricantes adicionam carbonato de cálcio a 20-50 partes em massa para reduzir o custo, o que reduz bastante as propriedades físicas e mecânicas do perfil e faz com que o tubo se torne quebradiço.

(2) Tipo e quantidade de modificador de impacto adicionado. O modificador de impacto é um polímero de alto peso molecular que pode aumentar a energia total de ruptura do PVC sob tensão.

Atualmente, as principais variedades de modificadores de impacto para PVC rígido são CPE, ACR, MBS, ABS, EVA, etc. A estrutura molecular dos modificadores CPE, EVA, ACR não contém ligações duplas e tem boa resistência às intempéries e é adequada como materiais de construção para exteriores, eles são misturados com PVC para melhorar efetivamente a resistência ao impacto, processabilidade e resistência às intempéries do PVC rígido.

No sistema de mistura PVC/CPE, sua resistência ao impacto aumenta com o aumento da quantidade de CPE, apresentando uma curva em forma de S. Quando a quantidade de adição é inferior a 8 partes em massa, a resistência ao impacto do sistema aumenta muito pouco; quando a quantidade de adição é de 8 a 15 partes em massa, a taxa de aumento é maior; depois disso, a taxa de aumento tende a ser estável.

Quando a quantidade de CPE é inferior a 8 partes em massa, não é suficiente para formar uma estrutura de rede; quando a quantidade de CPE é de 8 a 15 partes em massa, ele é disperso contínua e uniformemente no sistema de mistura para formar uma estrutura de rede separada por fases que faz a mistura. A resistência ao impacto do sistema aumenta ao máximo; quando a quantidade de CPE excede 15 partes em massa, a dispersão contínua e uniforme não pode ser formada, mas parte do CPE forma um gel, de modo que não haverá partículas de CPE adequadas para dispersão na interface bifásica Para absorver a energia de impacto , portanto o crescimento da resistência ao impacto tende a ser lento.

No sistema de mistura PVC/ACR, o ACR pode melhorar significativamente a resistência ao impacto do sistema de mistura. Ao mesmo tempo, as partículas "core-shell" podem ser uniformemente dispersas na matriz de PVC. PVC é a fase contínua e ACR é a fase dispersa. Disperso na fase contínua do PVC, interage com o PVC e atua como auxiliar de processamento para promover a plastificação e plastificação do PVC. Gelificação, curto tempo de plastificação e bom desempenho de processamento. A temperatura de formação e o tempo de plastificação têm pouco efeito na resistência ao impacto do entalhe, e a diminuição do módulo elástico de flexão também é pequena.

A dosagem geral é de 5 a 7 partes em massa. Os produtos de PVC rígido modificados pela ACR têm excelente resistência ao impacto em temperatura ambiente ou resistência ao impacto em baixa temperatura. No entanto, está provado por experiências que a resistência ao impacto do ACR é cerca de 30% superior à do CPE. Portanto, o sistema de mistura PVC/ACR deve ser utilizado tanto quanto possível na formulação, e quando modificado com CPE e a quantidade é inferior a 8 partes em massa, o tubo muitas vezes se torna quebradiço.

(3) Muito ou pouco estabilizador. A função do estabilizador é inibir a degradação ou reagir com o cloreto de hidrogênio liberado e prevenir a descoloração durante o processamento do cloreto de polivinila.

A quantidade de estabilizador varia de acordo com o tipo, mas em geral, dosagem excessiva atrasará o tempo de plastificação do material, de forma que o material não seja plastificado ao ser exportado para o molde, e as moléculas do sistema de fórmula não sejam completamente fundido. Faz com que sua estrutura intermolecular seja fraca.

Quando a dosagem é muito pequena, causará degradação ou decomposição do peso molecular relativamente baixo no sistema de fórmula (também pode ser considerado superplastificado), o que danificará a estabilidade da estrutura intermolecular de cada componente. Portanto, a quantidade de estabilizador também afetará a resistência ao impacto do tubo. Muito ou pouco fará com que a resistência do tubo diminua e faça com que ele se torne quebradiço.

(4) Quantidade excessiva de lubrificante externo. O lubrificante externo possui baixa compatibilidade com a resina, o que pode promover o deslizamento entre as partículas de resina, reduzindo assim o calor friccional e retardando o processo de fusão. Este efeito do lubrificante está no estágio inicial do processo de processamento (ou seja, o efeito de aquecimento externo e o calor de fricção gerado internamente) Antes que a resina esteja completamente derretida e a resina no fundido perca suas características de identificação) é o maior.

Lubrificantes externos são divididos em pré-lubrificação e pós-lubrificação . Materiais com lubrificação excessiva apresentam aparência ruim sob diversas condições. Se a quantidade de lubrificante estiver incorreta, poderá causar marcas de fluxo, baixo rendimento, turbidez, baixo impacto e superfície áspera. , Adesão, má plastificação, etc. Especialmente quando o a quantidade for muito grande, causará baixa compactação e má plastificação do perfil, resultando em baixo desempenho de impacto e fragilidade do tubo .

(5) A sequência de alimentação da mistura a quente, o ajuste da temperatura e o tempo de cura também têm fatores decisivos no desempenho do perfil. Existem muitos componentes na fórmula do PVC-U. A ordem de adição selecionada deve favorecer o efeito de cada aditivo e aumentar a velocidade de dispersão, evitando ao mesmo tempo seu efeito sinérgico indesejável. A ordem de adição dos aditivos deve ajudar a aumentar o auxiliar efeito. Os efeitos complementares dos agentes superam os efeitos de eliminação e eliminação mútua , para que os aditivos que deveriam ser dispersos na resina de PVC possam entrar totalmente no interior da resina de PVC.

A sequência de alimentação de uma fórmula típica de sistema estável é a seguinte:

um quando funcionando em baixa velocidade, adicione resina de PVC à panela quente;

b Adicione estabilizador e sabão em operação em alta velocidade a 60°C;

c Adicione lubrificantes internos, pigmentos, modificadores de impacto e auxiliares de processamento a cerca de 80°C em operação em alta velocidade;

d Adicione lubrificantes externos como ceras a cerca de 100°C e alta velocidade;

e Adicione o enchimento sob operação em alta velocidade a 110°C;

f Descarregue os materiais no tanque de mistura frio para resfriamento em baixa velocidade de 110°C-120°C;

g Misture a frio até que a temperatura do material caia para cerca de 40°C e depois descarregue. A sequência de alimentação acima é mais razoável, mas na produção real também é diferente de acordo com o próprio equipamento e diversas condições. A maioria dos fabricantes adiciona outros aditivos junto com a resina. Há também carbonato de cálcio ativado por luz adicionado aos ingredientes principais e assim por diante.

Isso exige que o pessoal técnico da empresa elabore uma tecnologia de processamento e sequência de alimentação adequadas de acordo com as características da empresa.

Geralmente, a temperatura de mistura a quente é de cerca de 120°C. Quando a temperatura está muito baixa, os materiais não serão gelificados e misturados uniformemente. Acima desta temperatura, alguns materiais podem decompor-se e volatilizar, e o pó misturado seco ficará amarelo. O tempo de mistura é geralmente de 7 a 10 minutos antes que o material possa atingir compactação, homogeneização e gelificação parcial. A mistura fria geralmente está abaixo de 40°C e o tempo de resfriamento deve ser curto. Se a temperatura for superior a 40°C e a velocidade de resfriamento for lenta, a mistura seca preparada será menos densa que a convencional.

O tempo de maturação dos blends secos é geralmente de 24 horas. Se o material for maior que esse tempo, é fácil absorver água ou aglomerar. Se for menor que esse tempo, a estrutura das moléculas entre os materiais não é estável, resultando em grandes flutuações na forma e na espessura da parede do tubo durante a extrusão. . Se as ligações acima não forem reforçadas, a qualidade dos produtos do tubo será afetada e, em alguns casos, o tubo ficará quebradiço.

Este artigo vem da Internet, apenas para aprendizagem e comunicação, sem fins comerciais.

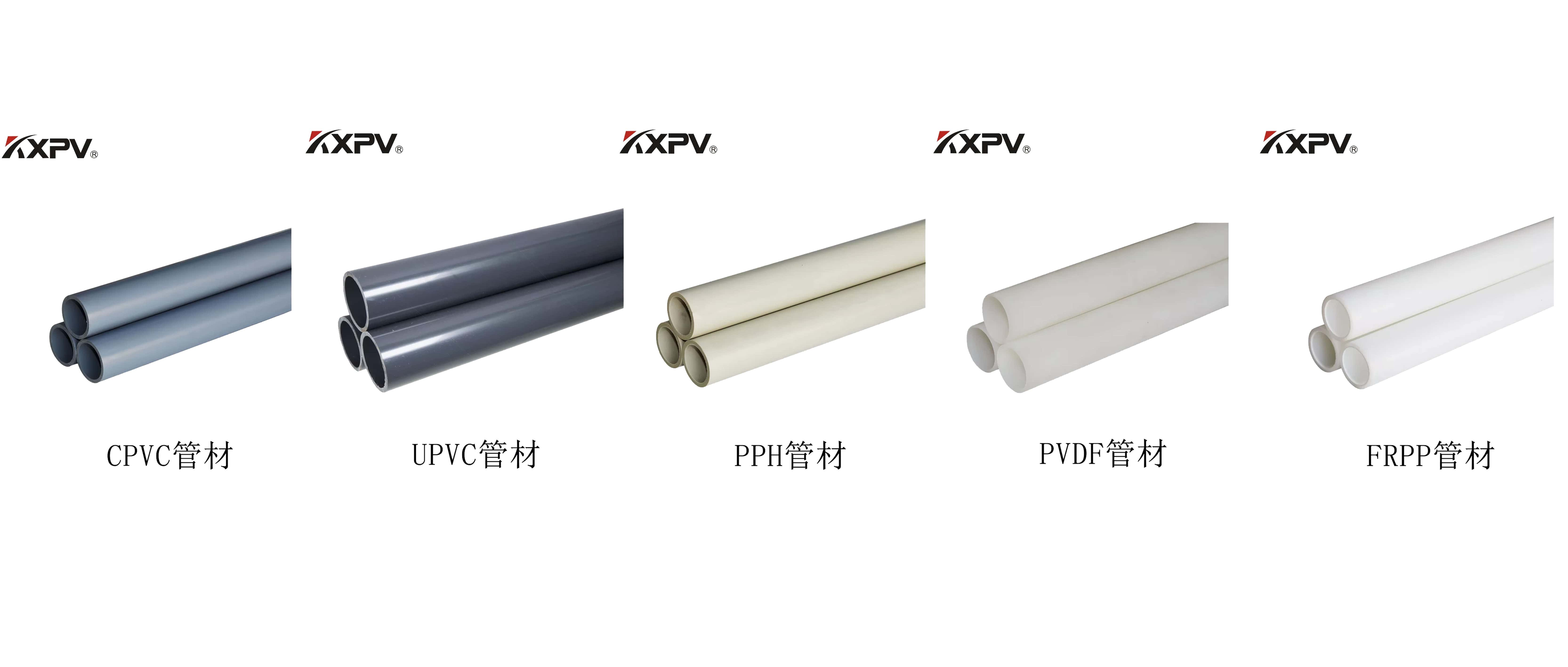

Exposição de produtos